Conceção e aplicação de tanques de fermentação com agitação mecânica

Requisitos, princípios e estruturas dos tanques de fermentação com agitação mecânica

Requisitos básicos para fermentador de biorreator

Os tanques de fermentação devem ter uma proporção adequada. A relação entre a altura e o diâmetro é geralmente (1,7-4): 1. Quanto maior for a relação entre a altura e o diâmetro, melhor será o efeito do oxigénio dissolvido e maior será a taxa de utilização do oxigénio. É de salientar que quanto maior for a proporção, maior será o tanque, o que afeta o custo de construção.

O tanque de fermentação deve ter uma pressão de projeto adequada. Atualmente, a pressão projetada da maioria dos tanques de fermentação é de 0,3 MPa e a pressão de trabalho está abaixo de 0,15 MPa.

Os Agitadores e a sua estrutura interna facilitam a dissolução do oxigénio. As lâminas dos agitadores do tanque de fermentação são geralmente uma combinação de múltiplas lâminas dos agitadores para obter o melhor efeito de oxigénio dissolvido. O deflector interno e a estrutura do tubo vertical do tanque de fermentação criam turbulência no meio de cultura durante a agitação, aumentando o efeito de agitação.

O tanque de fermentação deve ter uma boa vedação. Os tanques de fermentação requerem elevados requisitos de vedação, especialmente para a mistura de vedantes. Todas as interfaces e empanques mecânicos devem cumprir os requisitos de selagem para minimizar as fugas e reduzir a probabilidade de contaminação bacteriana durante o cultivo.

Ao projetar o interior do tanque de fermentação, é necessário evitar a esterilização e a mistura de cantos mortos. Dê prioridade à simplicidade e à estabilidade para evitar o afrouxamento dos parafusos dentro do depósito.

O tanque de fermentação deve ser fácil de operar e limpar. A superfície interior é polida com um acabamento espelhado para reduzir a aderência do meio de cultura e de outros materiais. A interface adota métodos de ligação rápida com braçadeira para fácil operação, limpeza e manutenção.

O tanque de fermentação deve ter uma área de troca de calor suficiente. Ao projetar um tanque de fermentação, a área de troca de calor deve ser calculada para garantir uma superfície de troca de calor suficiente para um aquecimento e arrefecimento rápidos, minimizando os danos dos componentes nutrientes no meio de cultura durante a esterilização e garantindo a precisão do controlo de temperatura durante a fermentação.

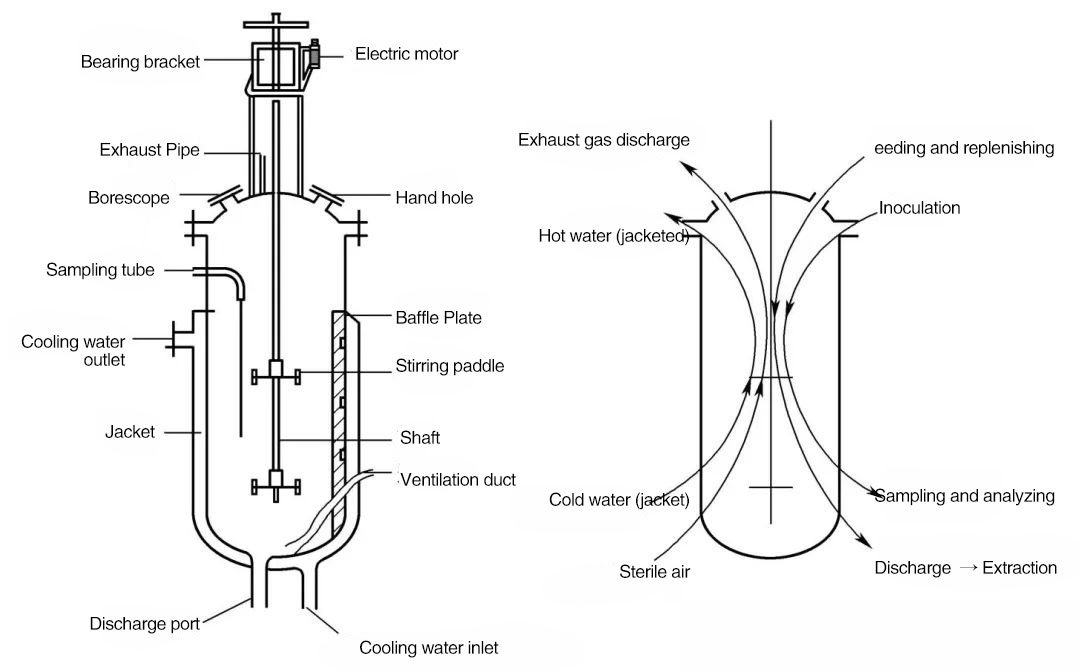

Princípio de funcionamento do fermentador biorreator

O tanque de fermentação com agitação mecânica utiliza principalmente o efeito de agitação e esmagamento da lâmina de agitação mecânica e o efeito de dispersão do distribuidor de ar para dispersar o ar estéril em pequenas bolhas que se misturam com o caldo de fermentação, promovendo a dissolução do oxigénio no caldo de fermentação para garantir o oxigénio necessário ao crescimento microbiano e à produção do produto.

Os dois indicadores básicos para medir a qualidade de um tanque de fermentação são o coeficiente de oxigénio dissolvido (KLa) e a quantidade de energia necessária para transferir 1kg de oxigénio.

O tanque de fermentação mantém um determinado pH do sumo de fermentação adicionando ácido, álcali, etc;

Manter uma determinada temperatura do caldo de fermentação fazendo passar água de refrigeração, água quente, vapor, etc.

As condições assépticas rigorosas são mantidas durante a fermentação microbiana através da esterilização do tanque, filtração do filtro de esterilização, selagem e manutenção da pressão positiva dentro do tanque.

Ao controlar parâmetros como a taxa de ventilação, oxigénio dissolvido, velocidade de agitação, pressão do tanque, pH, temperatura, alimentação, densidade bacteriana e deteção de gases de escape, a fermentação é garantida no estado ideal.

Estrutura principal do fermentador de biorreator

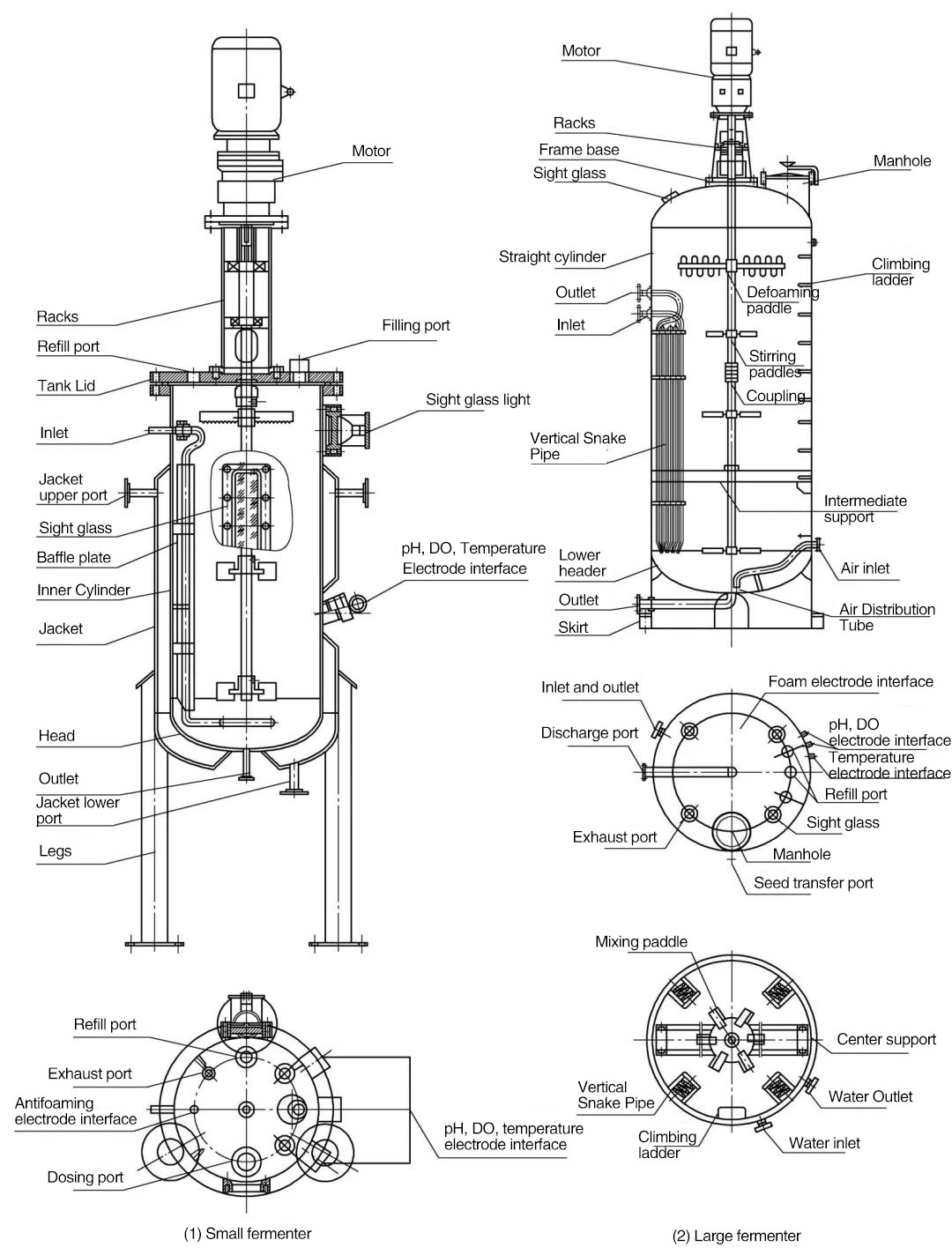

A estrutura principal de um tanque de fermentação inclui: corpo do tanque, agitadores, deflector, dispositivo de distribuição de ar, empanque mecânico, dispositivo de troca de calor, interface do sensor, estrutura acessória, etc., como mostra a figura.

(1) Corpo do tanque

O tanque de fermentação é composto por um corpo cilíndrico reto e uma cabeça superior e inferior elíptica ou em forma de borboleta ligadas entre si.

O volume nominal (cabeça inferior e volume do cilindro) do tanque de fermentação é de 1m3 ou menos. A cabeça superior e o cilindro reto do tanque de fermentação estão ligados por flanges e equipados com orifícios manuais para alimentação, limpeza, etc.

A cabeceira do tanque de fermentação com capacidade nominal igual ou superior a 1m3 está soldada diretamente ao corpo do tanque, existindo um bueiro para alimentação, limpeza e manutenção do tanque.

Na parte superior do tanque, existem interfaces como o bueiro, porta de alimentação, porta de exaustão, interface de manómetro, porta de inoculação, etc.

Interfaces no corpo do tanque: entrada de ar, porta de transferência de sementes, porta de amostragem, porta de descarga, diversas interfaces de sensores, entrada e saída de água circulante, etc.

A estrutura e as dimensões principais dos tanques de fermentação agitados com ventilação mecânica normalmente utilizados foram padronizadas e podem ser divididas em vários tipos com base no tamanho e na finalidade do tanque de fermentação. Está dividido principalmente em três níveis: escala laboratorial, escala piloto e escala de produção.

Existem 1

Tanques de fermentação de 3, 5, 10, 20 e 30L à escala laboratorial;

A escala piloto inclui tanques de fermentação de 50100200300500L e 1,2,3m3;

Existem tanques de fermentação com escalas de produção de 5, 10, 20, 50, 100, 200 e 200 metros cúbicos. (Classificação geral, não absoluta.)

Podemos escolher a capacidade do tanque de fermentação de acordo com as nossas necessidades.

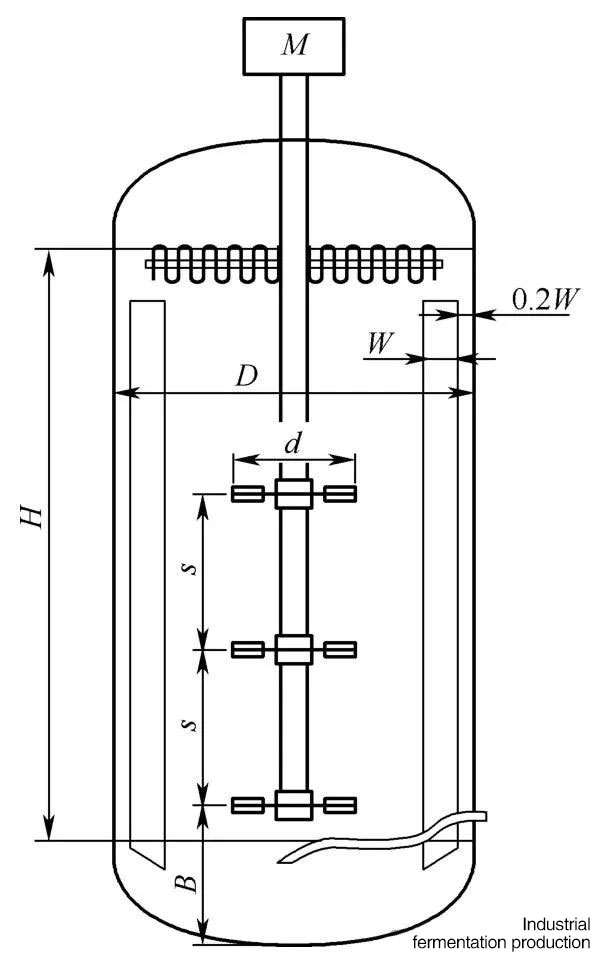

As dimensões geométricas do tanque universal de agitação mecânica e ventilação são apresentadas na figura seguinte.

Na figura, H representa a altura do barril reto do tanque de fermentação, em metros;

D - diâmetro do tanque de fermentação, m;

d - diâmetro do misturador, m;

W - largura do deflector, m;

B - Distância entre o misturador inferior e o fundo do tanque, m;

s - espaçamento entre misturadores, m.

As proporções geométricas dos tanques de fermentação mecânica de agitação e ventilação normalmente utilizados:

H/D=1,7~3,5;

d/D=1/3~1/2;

L/D = 1/2 ~ 1/8;

=1-2 (Abaixo, 2 e 3 representam o número de deflectores no misturador)

O tamanho do tanque de fermentação pode ser descrito como capacidade total e capacidade nominal.

O volume total é a soma do volume do barril reto e do volume das cabeças superior e inferior do tanque de fermentação;

O volume nominal (V0) refere-se à soma do volume do cilindro recto do corpo do tanque (Va) e do volume da cabeça inferior (Vb). Hoje em dia, o tamanho de um tanque de fermentação é geralmente referido como a sua capacidade total.

O coeficiente de carga é a relação entre o volume do líquido e o volume total do tanque de fermentação e, geralmente, o coeficiente de carga do tanque de fermentação é de 70% a 80%.

No processo de cultivo em tanque de fermentação, se for produzida mais espuma, o coeficiente de carga pode ser reduzido de forma adequada;

Para tanques de fermentação com menos espuma e menos aeração durante o processo de cultivo, o coeficiente de carga pode ser aumentado adequadamente.

(2) Liquidificador

A principal função de um misturador mecânico é misturar materiais, esmagar bolhas e aumentar a transferência de calor e massa.

O agitador mecânico mantém suspensos os materiais sólidos do caldo de fermentação, mantendo assim a transferência de massa da mistura trifásica gás-líquido-sólido;

Dispersar o ar que entra em pequenas bolhas e misturá-las uniformemente com o caldo de fermentação, aumentar a interface de contacto gás-líquido, melhorar a taxa de transferência de massa entre o gás e o líquido e aumentar o oxigénio dissolvido;

Ao agitar, a temperatura de cada parte do tanque de fermentação é distribuída uniformemente, melhorando a transferência de calor.

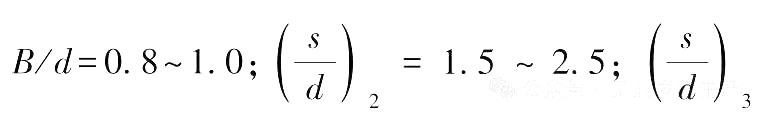

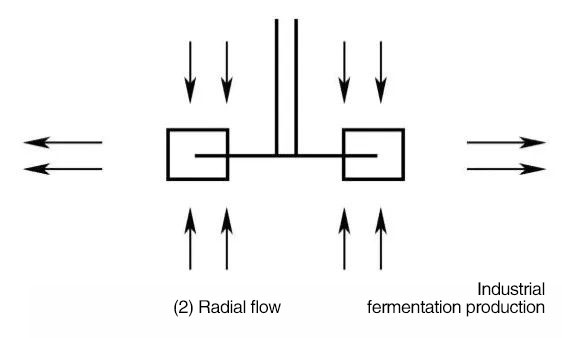

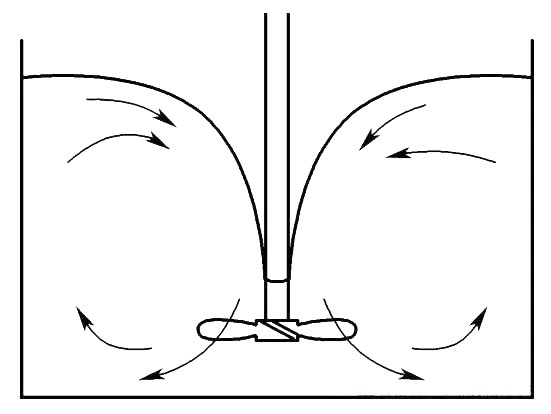

O impulsor dos agitadores gera fluxo axial, fluxo radial e fluxo tangencial durante a agitação.

O fluxo axial é a direção do fluxo do fluido paralelo ao eixo de agitação. O fluido é empurrado para baixo pelas lâminas e, quando encontra o fundo do recipiente, sobe para formar um fluxo de circulação ascendente e descendente. O caudal de circulação de líquido é grande, como mostra a Figura (1).

O fluxo axial faz com que o fluxo global de líquido no tanque de fermentação forme uma circulação axial, o que conduz à mistura macroscópica, mas o nível de turbulência não é elevado. Os principais tipos de pás de hélice incluem as pás de mistura do tipo pá e do tipo hélice.

O fluxo radial é a direção do fluxo do fluido perpendicular ao eixo de agitação, fluindo ao longo do raio do tanque de fermentação entre o agitador e a parede interior. Ao encontrar a parede do recipiente, este divide-se em dois fluxos de fluido que fluem para cima e para baixo respetivamente, e depois regressa à extremidade da lâmina sem passar pela lâmina, formando dois fluxos de circulação superior e inferior, como mostra a Figura (2) .

O fluxo radial torna o fluxo global do líquido no tanque de fermentação mais complexo, com um grande efeito de cisalhamento no líquido, o que é benéfico para a quebra de bolhas, mas pode facilmente causar danos nas células microbianas. As principais formas de pás incluem as pás de agitadores do tipo turbina.

O fluxo tangencial refere-se ao movimento rotacional do fluido em torno de um eixo num recipiente sem defletores. Sob a ação da força centrífuga, o fluido corre em direção à parede do recipiente, fazendo com que o nível do líquido na parte central desça e forme um grande vórtice, como mostra a figura seguinte.

Fluxo tangencial de agitação mecânica

Em casos graves, os Agitadores podem não estar totalmente imersos no caldo de fermentação, resultando numa diminuição significativa do poder de agitação.

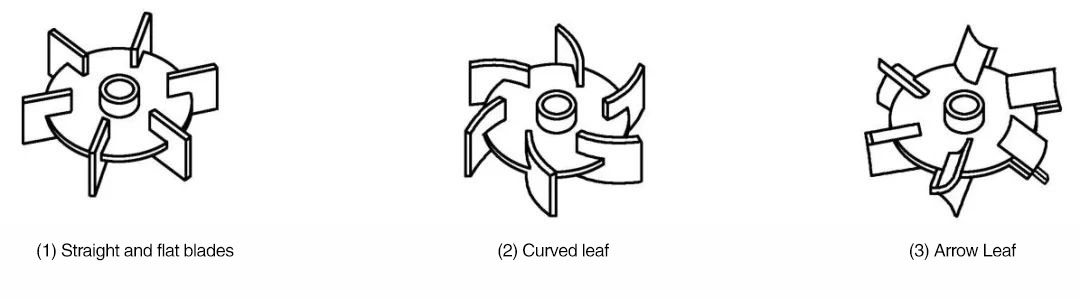

At present, the most commonly used type of fermentation tank is the turbine Stirrers, as shown in the figure below, which is divided into flat blade turbine Stirrers, curved blade turbine Stirrers, arrow blade turbine Stirrers, etc. The stirring blade is generally 6 porções.

Lâmina de agitadores tipo turbina

(3) Placa de barreira

A função do deflector é mudar a direção do fluido, do fluxo tangencial para o fluxo axial, para gerar turbulência durante a agitação, evitar a formação de vórtices, aumentar o teor de oxigénio dissolvido, melhorar a eficiência da transferência de massa e calor e aumentar a eficiência da agitação.

O p superior

a parte inferior do deflector deve estar acima do nível do líquido, e a parte inferior deve estender-se até ao fundo do tanque, nivelada com a cabeça.

A largura do deflector é geralmente (0,1-0,12) D. (D é o diâmetro do tanque de fermentação)

A instalação de 4-6 defletores pode satisfazer a condição completa do defletor. A chamada "condição de defletor completo" refere-se ao facto de que ao adicionar defletores e outros acessórios que podem atuar como defletores no tanque de fermentação, o poder de mistura permanece inalterado e o vórtice desaparece basicamente.

A instalação do deflector tem diversas características:

Existe uma folga entre o deflector e a parede do tanque, o que pode evitar eficazmente cantos mortos de limpeza e esterilização entre a parede do tanque e o deflector;

O deflector é removível para fácil manutenção;

O defletor é processado para dobrar na direção do fluxo do líquido na parte mais exterior, o que pode efetivamente aumentar a resistência do defletor e reduzir o atrito do líquido na parte exterior do defletor;

Em tanques de fermentação de 10m3 e superiores, os tubos podem substituir os defletores.

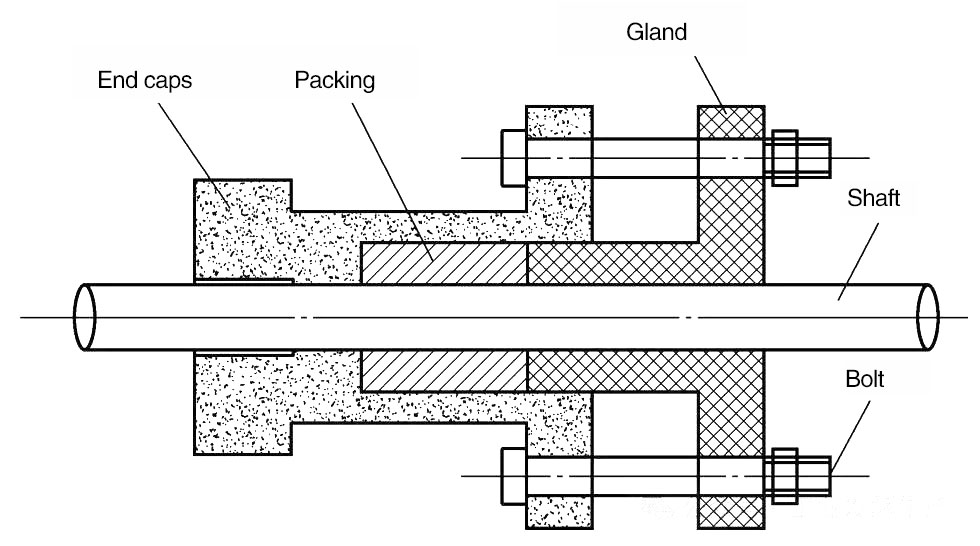

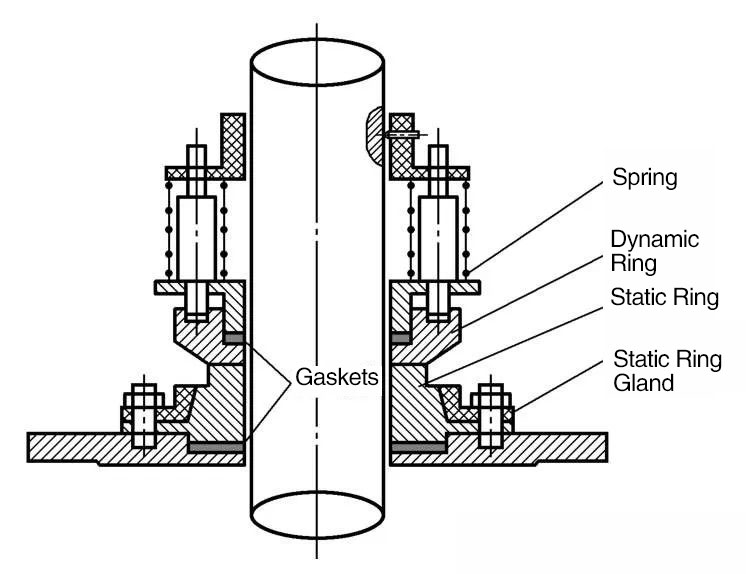

(4) Empanque mecânico

Num tanque de fermentação com agitação mecânica, exceto a agitação magnética, que não exige que o eixo de agitação seja estendido para fora do tanque de fermentação, todos os outros exigem que o eixo de agitação seja estendido para fora do tanque de fermentação e depois rodado por um motor. Na parte onde o veio de agitação se estende para fora do corpo do tanque, é necessária uma vedação mecânica para evitar fugas.

Os empanques mecânicos podem ser divididos em empanques mecânicos de caixa de empanque e empanques mecânicos de face final. As vedações mecânicas de face final podem ser divididas em vedações mecânicas de face única e vedações mecânicas de dupla face com base no número de faces de extremidade de vedação.

O empanque mecânico da caixa de empanque é composto pelo corpo da caixa de empanque, revestimento inferior do empanque, tampa de empanque e parafuso de fixação, como mostra a figura.

Empanque mecânico da caixa de empanque

A caixa de empanque é um método de adição de material de empanque na câmara de empanque, que é comprimido por uma tampa e um parafuso de aperto para garantir um contacto firme entre o material de empanque e o veio, atingindo o objetivo de empanque.

As vantagens dos empanques mecânicos da caixa de empanque são o preço baixo, a estrutura simples, a fácil manutenção, os baixos requisitos de precisão de maquinação do veio e o desgaste mínimo do veio.

A desvantagem é que existem muitos ângulos mortos, dificultando a esterilização completa; Vida útil curta, grande fuga, mau efeito de selagem, fácil infeção bacteriana, manutenção frequente e raramente utilizado em tanques de fermentação.

De acordo com a gama de temperatura e pressão do tanque de fermentação, o mais utilizado é o empanque mecânico de extremidade única, como mostra a figura.

Estruturas de vedação mecânica de extremidade única normalmente utilizadas

A face final de um empanque mecânico de extremidade única é constituída por dois materiais com durezas diferentes, nomeadamente o anel dinâmico e o anel estático.

O anel estático é fixado no tanque de fermentação, com uma face final não rotativa. Está firmemente aderido à base do empanque mecânico do tanque de fermentação através de uma junta de vedação, garantindo que não há fugas na zona de contacto entre o anel estático e o tanque de fermentação.

O anel dinâmico está encaixado no veio e existe uma junta de vedação interna que adere firmemente ao veio, o que pode evitar fugas entre o anel dinâmico e o veio. A mola superior do anel dinâmico pressiona o anel dinâmico em direção ao anel estático, garantindo que a face final lisa do anel dinâmico está em contacto próximo com a face final lisa do anel estático, atingindo o objetivo de vedação.

As vedações mecânicas de extremidade única precisam de ser bem protegidas antes e depois da instalação para garantir uma superfície de contacto suave. Durante a instalação, tente evitar ao máximo inclinar os anéis móveis e estacionários.

Geralmente, são instalados pequenos empanques mecânicos no interior do tanque e, para este tipo, devem ser seleccionados, tanto quanto possível, empanques mecânicos com uma estrutura simples e poucos cantos mortos; Os empanques mecânicos de maiores dimensões são instalados fora do tanque de fermentação, facilitando a sua fixação, ajuste e manutenção.

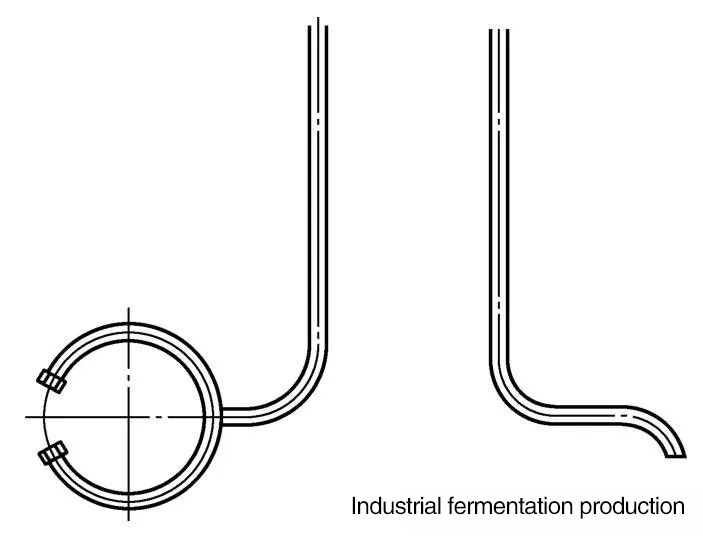

(5) Dispositivo de distribuição de ar

A principal função do dispositivo de distribuição de ar é soprar ar estéril para o tanque de fermentação, dispersando o ar estéril em pequenas bolhas para uma dissolução mais completa no caldo de fermentação, o que é benéfico para o crescimento bacteriano.

As formas normalmente utilizadas de dispositivos de distribuição de ar são o tubo único e o tubo anular, como mostra a figura.

Distribuidores de ar de tubo circular e tubo simples

O tubo de ar de tubo único estende-se até à parte inferior da lâmina misturadora, com a abertura virada para baixo, para garantir que não há acumulação de materiais ou cantos mortos no interior do tubo. Ao mesmo tempo, o ar que sopra para baixo pode explodir o material no fundo do tanque, e as bolhas são ainda mais esmagadas pela lâmina de mistura, o que pode conseguir um bom efeito de oxigénio dissolvido. A distância entre a parte inferior do

a saída de ar e o fundo do tanque variam ligeiramente dependendo do tamanho do tanque.

O tipo de tubo anular é soldado à cauda do tubo de ar, e o tubo anular é geralmente um círculo fechado ou um círculo aberto. Existem alguns pequenos orifícios na parte inferior e nas laterais do tubo anular, e a soma das áreas da secção transversal de todos os pequenos orifícios é aproximadamente igual à área da secção transversal do tubo de admissão.

Os distribuidores de tubos circulares são geralmente utilizados para tanques de fermentação com volumes mais pequenos. Os tanques de fermentação mais pequenos são limitados pelo seu volume e altura, resultando num menor tempo de permanência do ar no caldo de fermentação. Portanto, a utilização de um distribuidor de anel de ar para transformar o ar em bolhas mais pequenas é benéfica para aumentar o oxigénio dissolvido. O tipo de tubo único é utilizado para tanques de fermentação maiores.

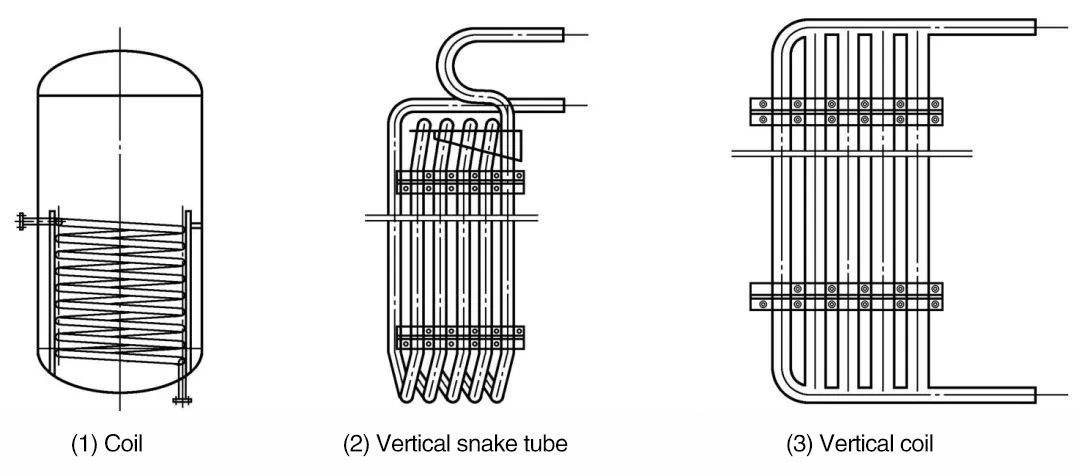

(6) Dispositivo de troca de calor

Os tanques de fermentação requerem esterilização e controlo da temperatura, o que requer dispositivos de troca de calor. Os dispositivos de troca de calor utilizados para tanques de fermentação incluem principalmente jaquetas, bobinas, bobinas verticais e tubos verticais.

Os tanques de fermentação com volume igual ou inferior a 5m3 utilizam geralmente camisas, enquanto os tanques com volume igual ou superior a 5m3 podem utilizar bobinas, bobinas verticais ou tubos verticais.

Se a altura da parte superior da camisa ultrapassar o nível do líquido do caldo de fermentação, não será necessário qualquer cálculo. O blusão tem importações e exportações. Durante o controlo da temperatura, a água de refrigeração ou água quente entra pela posição inferior da camisa e é descarregada pela posição superior, como mostra a figura;

Dispositivo de troca de calor de revestimento e diagrama esquemático de troca de calor

Durante o pré-aquecimento da esterilização, o vapor entra pela posição alta da camisa e a água condensada é descarregada pela posição baixa da camisa.

Vantagens do blusão: estrutura simples e fácil produção; Não existe dispositivo de arrefecimento dentro do tanque, o que pode reduzir eficazmente os cantos mortos e facilitar a limpeza e esterilização do tanque.

A desvantagem é que o caudal da água de refrigeração é baixo, a transferência de calor é irregular e a eficiência da transferência de calor durante a fermentação é relativamente baixa.

A bobina é um sistema de tubagem em espiral de aço inoxidável dentro de um tanque de fermentação, com entrada e saída e alta eficiência de transferência de calor. Conforme se pode observar na Figura (1).

Como mostra a Figura (2), cada conjunto de tubos serpentinos verticais no tanque de fermentação é composto por muitos tubos verticais de aço inoxidável. Os tubos de aço inoxidável são ligados e soldados em série através de cotovelos de 180°, formando, em última análise, um conjunto de tubos serpentinos verticais com um para dentro e outro para fora.

Existem geralmente quatro, seis ou oito grupos, e a quantidade específica e o diâmetro do tubo são determinados de acordo com o tamanho do corpo do tanque e os requisitos de transferência de calor.

A bobina vertical tem uma maior eficiência de transferência de calor, uma maior área de transferência de calor e não tem problemas de curto-circuito no meio de transferência de calor em comparação com a camisa. Eo tubo cobra tem uma resistência de alta pressão, que pode utilizar meios de troca de calor de pressão relativamente elevada para melhorar a eficiência da transferência de calor.

Os tubos cobra verticais também podem servir como defletores e não há necessidade de instalar defletores dentro do tanque de fermentação.

No entanto, o fabrico de soldadura por tubo serpente é relativamente complexo, com muitas soldas e uma probabilidade relativamente elevada de fuga de solda, dificultando a reparação de fugas.

Como se pode observar na Figura (3), cada conjunto de tubos verticais no tanque de fermentação consiste em vários tubos verticais de aço inoxidável, que são soldados em paralelo através de um tubo de entrada e de um tubo de drenagem, formando, em última análise, um conjunto de tubos verticais com uma entrada e uma saída.

A quantidade específica e o diâmetro do tubo serão determinados de acordo com o tamanho do corpo do tanque e os requisitos de transferência de calor.

O processamento do tubo vertical é simples, mas existe um problema de curto-circuito com o meio de transferência de calor, resultando numa menor eficiência de transferência de calor em comparação com a bobina vertical. Os tubos cobra verticais também podem servir como defletores e não há necessidade de instalar defletores dentro do tanque de fermentação.

(7) Dispositivo antiespumante

Como existem proteínas e outras substâncias fáceis de formar espuma no líquido de fermentação, pode ser produzida mais espuma sob o efeito da ventilação e agitação durante a fermentação. Muita espuma será descarregada pela porta de exaustão do tanque de fermentação, causando fugas de líquido e aumentando a probabilidade de infeção por bactérias durante a fermentação.

O dispositivo antiespumante do tanque de fermentação é um dispositivo para eliminar fisicamente a espuma gerada durante a fermentação. Atualmente, o principal dispositivo antiespumante é a pá antiespumante. Devido à eficácia limitada dos antiespumantes, muitos tanques de fermentação foram cancelados

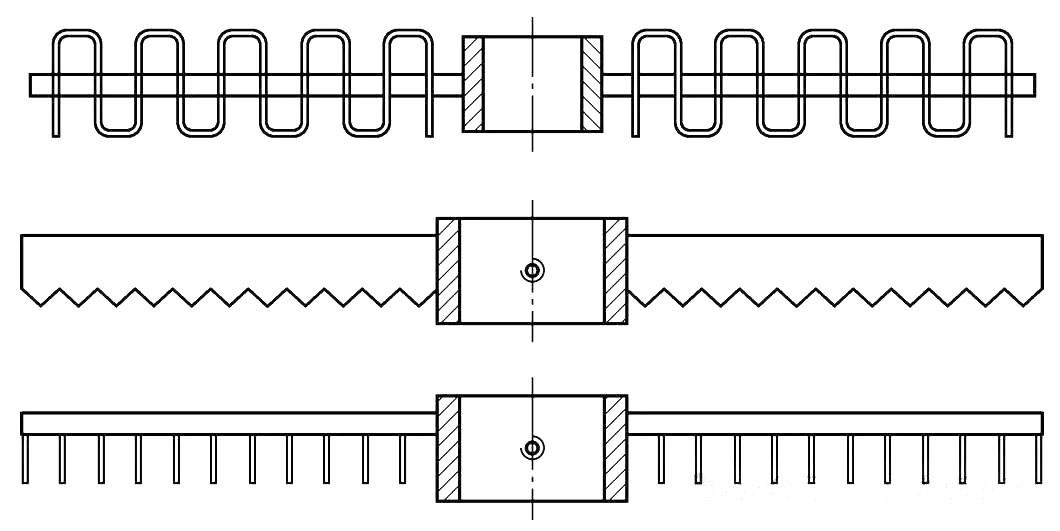

As lâminas antiespumantes são utilizadas para quebrar fisicamente as bolhas, principalmente sob a forma de cobras, serrilhas e dentes de ancinho, como mostra a figura.

Antiespumantes comuns

A pá antiespumante está instalada na parte superior do veio de mistura e roda com o veio de mistura. Quando a espuma atinge a posição da pá antiespumante, a pá antiespumante pode quebrar a espuma.

Resumir

Com o desenvolvimento da biotecnologia e o contínuo crescimento da procura de fermentação industrial, o design e a aplicação de tanques de fermentação com agitação mecânica são também constantemente otimizados e inovados.

Actualmente, controlando com precisão os parâmetros chave no processo de fermentação, tais como pH, temperatura, oxigénio dissolvido, velocidade de agitação, etc., a eficiência metabólica dos microrganismos e o rendimento dos produtos podem ser significativamente melhorados. Estes controlos de parâmetros também se tornaram mais estáveis e precisos com o desenvolvimento de equipamentos de inspeção online.

A estrutura do tanque de fermentação será personalizada de acordo com as características das bactérias fermentadoras, combinadas com os princípios e a estrutura do tanque de fermentação neste artigo, para se adequar às nossas diferentes condições de fermentação.

Além disso, o sistema de automatização e controlo inteligente do tanque de fermentação oferece a possibilidade de obter um controlo mais preciso do processo, com controlo dos parâmetros pelo sistema de controlo central. Apenas o volume de ar necessário, a temperatura, o pH, a velocidade de alimentação, etc. Estas tecnologias promovem ainda mais a modernização e eficiência do processo de fermentação.